MWM Schmieranlagen parteciperà alla EMO 2023, fiera leader mondiale per macchine utensili, automazione e lavorazione dei metalli, che si terrà ad Hannover...

Descrizione della macchina: Centro di tornitura a fantina mobile STAR SR20, per lavorazione di componenti in Titanio

(lubrificazione originaria: con olio intero viscosita' non inferiore a 22 cSt).

Necessità del cliente: forare con punte in metallo duro di diam.1,15 - 1,2 i diametri piu' piccoli e fori con profondita' 3/4 mm.

Materiale da lavorare : Titanio GR. 4 - GR.5

Diametri punte 1,15 – 1,2 – 1,40 – 1,60 (con profondita' 3-4 mm. )

Esigenza di lubrificazione: Viene richiesta la MQL poiché tipo di lubrificazione idonea per l’alimentazione in canali interni all’utensile di dimensioni diametrali inferiori ai 5 decimi di millimetro. La lavorazione è effettuata su 3 turni con macchina non presidiata; se rimanesse del truciolo nel foro, l’utensile successivo di brocciatura si romperebbe con conseguenti danni e blocco della produzione.

Prodotti correlati

Sistema OIL-MIST MWM per MQL interna utensili LS30

Sistema OIL-MIST MWM per MQL interna utensili LS35

Sistema OIL-MIST MWM per MQL interna utensili LS37

Nel video viene presentato un progetto di conversione alla lubrificazione minimale MQL degli utensili di un tornio TORNOS a fantina mobile modello Delta 12/5, in cui é stata tolta completamente la lubrificazione tradizionale con olio intero, sostituendola con un più performate ed ecologico sistema MQL. La progettazione del sistema MQL è stata opportunamente eseguita sulle specifiche esigenze del cliente, che aveva come principali obiettivi: la riduzione dei costi di gestione del lubrificante, una soluzione a basso impatto ambientale, la pulizia della macchina e dell’ambiente di lavoro.

Risultati conseguiti: pezzi asciutti, enorme riduzione dei costi di gestione, incremento durata utensili fino al 50%, ambiente di lavoro pulito, ammortamento del costo dell’impianto MQL in 6 mesi.

Prodotti correlati

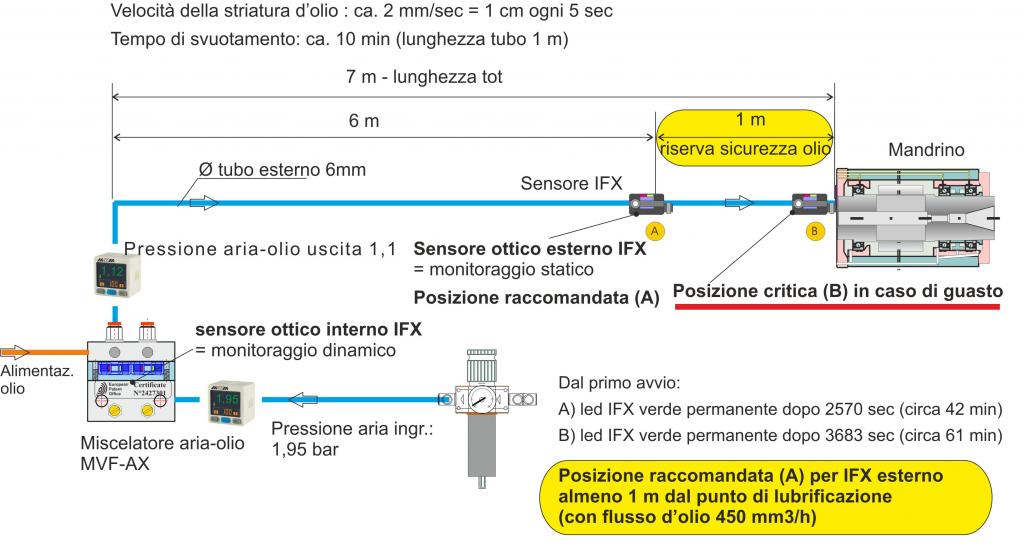

Utilizzo dei sensori ottici di striature nei sistemi di lubrificazione aria+olio

I sensori possono essere montati in operazioni di retrofit, per verificare il funzionamento di miscelatori aria+olio precedentemente istallati. In questo caso si montano direttamente all'uscita del mixer.

Si deve qui considerare che il sensore controlla un flusso che non è mai costante poiché il dosaggio del lubrificante, nei sistemi monolinea, avviene ciclicamente ad impulsi temporizzati.

Dobbiamo quindi distinguere tra un controllo di tipo dinamico (segnale ad ogni ciclo di lubrificazione) o il controllo statico (segnale quasi continuo).

Abbiamo le seguenti opzioni:

- Controllo dinamico: con sensore tipo IFX-S08 montato internamente al miscelatore (MVF-AX).

- Controllo dinamico: quando il sensore (tipo IFX-C04 o C06) è esterno al miscelatore, ma distante al massimo 10 cm.

- Controllo statico: quando il sensore (tipo IFX-C04 o C06) è esterno al mixer e viene posto ad una distanza superiore ad un metro.

Nei casi 1 e 2 il sensore reagirà con un cambio di stato (Led verde e poi rosso) ad ogni ciclo di lubrificazione, identificando che il dosaggio del lubrificante è avvenuto regolarmente. Nel caso 3, il segnale (LED verde) potrà essere sempre acceso sempre che la portata di lubrificante (la striatura d’olio) sia sufficiente e continua: per esempio, con un sensore posizionato a 3 m dal miscelatore e con un volume di lubrificante di almeno 300 mm3/h, con un flusso d'aria non superiore a 50 Nl/min.

Un quantità inferiore di un volume di lubrificante, o una maggiore portata d'aria, potrebbero determinare un segnale instabile a causa di un flusso troppo limitato e discontinuo, per l’ottica del sensore, ma pur sempre valido per le necessità del punto di lubrificazione. Di questo se ne dovrà ragionevolmente tenere conto nella gestione di controllo del segnale.

Secondo l’esperienza consolidata sul campo pratico, si preferisce raccomandare un controllo dinamico, poiché questo metodo di controllo risulta indipendente dal volume dosato e garantisce il controllo del singolo ciclo (“miss shot”).

Il controllo statico è utilizzato come controllo ridondante, a garanzia della presenza del lubrificante nella parte finale della tubazione (vedi anche filmato “sensore ridondante”)

Prodotti correlati

Miscelatore aria+olio con sensore di striature integrato

Sensore ottico IFX-C

Sensore ottico IFX-S

Il nuovo sistema MWM per la lubrificazione aria+olio, fissa nuovi standard nella lubrificazione minimale di cuscinetti per alta velocità, per l’impiego in zone con specifica ATEX 2-22.

L'integrazione di prodotti brevettati come i miscelatori aria+olio MWM con sensori ottici integrati, sensori di pressione digitali e funzioni avanzate gestite da PLC, consentono il controllo al 100%di tutti i parametri importanti. Feedback visivo e segnalazione elettronica d'errore disponibili per il CN della macchina, per garantire una lubrificazione minimale affidabile con sicurezza al 100% nello start-up ed a regime.

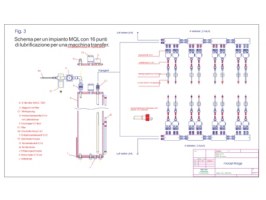

Per la lubrificazione di 12 punti, per 6 mandrini GMN.

Con 6 miscelatori aria+olio tipo MVF-A e miscelatore di back-up, con sensori ottici interni (European Patent Certif. N°2427301).

Con unità programmabile di controllo elettronico.

Le centraline della serie ZX sono dei sistemi completi per la produzione di miscela aria+olio dosando ciclicamente piccole e precise quantità d’olio, in un flusso continuo di aria. L’azionamento avviene mediante un PLC interno, che consente una precisa programmazione dei cicli di lubrificazione; il controllo dell’avvenuta lubrificazione avviene mediante sensori ottici posti alle uscite del miscelatore. Gli elementi di controllo sono posti in comunicazione con il PLC, il quale dialoga a sua volta con l’unità di controllo della macchina su cui la centralina è montata.

Sistema completamente montato all’interno di un armadio metallico, dotato di filtri sia linea aria che sulla linea olio. Specificamente progettata per la lubrificazione di più mandrini in lavorazione contemporanea.

L’integrazione della tecnologia brevettata dei sensori ottici, con sensori di pressione digitali e con PLC a funzioni avanzate, permette il controllo al 100% di tutti i parametri importanti. E’ disponibile un feedback visivo e strumentale con un semplice segnale di allarme per la comunicazione esterna con la macchina. Assicurando così una lubrificazione minimale aria+olio affidabile ed il 100% di sicurezza durante il funzionamento.

Il nuovo sistema aria+olio presentato da MWM Schmieranlagen stabilisce nuovi standard per la lubrificazione minimale dei cuscinetti nei mandrini per macchine utensili ad alta velocità ed elevata potenza.

L’integrazione della tecnologia brevettata dei sensori ottici con sensori di pressione digitali permette il controllo al 100% di tutti i parametri importanti. Inoltre un PLC dedicato, collegato tramite connettore multipolare, permette la gestione automatica dei parametri di lubrificazione e del sistema di controllo, in modo da garantire una lubrificazione al 100% sicura.

E’ disponibile un feedback visivo e strumentale, mediante un semplice segnale di allarme, per la comunicazione con la macchina.

Ciò assicura una MQL affidabile all’avviamento ed il 100% di sicurezza durante il funzionamento.

Il sistema monta un miscelatore MVF-A con sensori ottici integrati (Brevetto Internazionale), disponibile nelle versioni da 1 a 6 uscite.

Un sistema di lubrificazione minimale microjet, garantisce la precisa portata di lubrificante: minima e continua. In modo da garantire così l'operazione di diamantatura dei pezzi lavorati.

Senza eccesso di lubrificante e senza imbrattamento sul pezzo lavorato.

La regolarità dell'alimentazione del lubrificante è qui di fondamentale importanza per il processo di lavorazione, per l'ottenimento della migliore qualità superficiale del pezzo lavorato.

Nelle lavorazioni di tornitura, con un sistema MQL, il consumo di lubrificante normalmente può variare da ca. 5 a 40 ml/h. per ugello. Sono conseguibili portate max di ca. 200ml/h e possono essere facilmente programmate a seconda delle grandezze degli utensili. L’utilizzo di un sistema microjet, in sostituzione del sistema di lubrificazione tradizionale con

emulsione oleosa, ha come effetto un miglioramento delle condizioni di lavoro: la lavorazione avviene con formazione di truciolo secco, il pezzo non rimane bagnato e non vi è formazione di nebbie inquinanti.

La lavorazione in condizioni di MQL comporta inoltre un miglioramento della finitura superficiale sia rispetto alle condizioni di lavoro a secco che ad umido con olii emulsionati.

L’applicazione di sistemi di lubrificazione minimale su macchine transfer, risulta essere una soluzione di notevole interesse, sia per i conseguenti risparmi nella gestione produttiva, dovuti all’abbattimento dei costi per la lubrificazione tradizionale con olii emulsionabili sia per l’aumento delle caratteristiche prestazionali di lavorazione e per la migliore qualità superficiale delle superfici lavorate. Con il sistema appositamente concepito per la lubrificazione MQL (Lubrificazione a Quantità Minimale) degli utensili si ottiene l’erogazione del lubrificante in modo preciso direttamente nella zona del tagliente dell’utensile.

Prodotti correlati

Per la lubrificazione di 12 punti, per 6 mandrini GMN.

Con 6 miscelatori aria+olio tipo MVF-A e miscelatore di back-up, con sensori ottici interni (European Patent Certif. N°2427301).

Con unità programmabile di controllo elettronico.

Le centraline della serie ZX sono dei sistemi completi per la produzione di miscela aria+olio dosando ciclicamente piccole e precise quantità d’olio, in un flusso continuo di aria. L’azionamento avviene mediante un PLC interno, che consente una precisa programmazione dei cicli di lubrificazione; il controllo dell’avvenuta lubrificazione avviene mediante sensori ottici posti alle uscite del miscelatore. Gli elementi di controllo sono posti in comunicazione con il PLC, il quale dialoga a sua volta con l’unità di controllo della macchina su cui la centralina è montata.

Sistema completamente montato all’interno di un armadio metallico, dotato di filtri sia linea aria che sulla linea olio. Specificamente progettata per la lubrificazione di più mandrini in lavorazione contemporanea.

L’integrazione della tecnologia brevettata dei sensori ottici, con sensori di pressione digitali e con PLC a funzioni avanzate, permette il controllo al 100% di tutti i parametri importanti. E’ disponibile un feedback visivo e strumentale con un semplice segnale di allarme per la comunicazione esterna con la macchina. Assicurando così una lubrificazione minimale aria+olio affidabile ed il 100% di sicurezza durante il funzionamento.